Pourquoi personne n’a-t-il encore fabriqué un petit broyeur à rouleaux abordable ? À quel point cela peut-il être dur?

Les moulins industriels, du type utilisé pour produire des dosettes d'espresso ou des paquets de café prémoulu en supermarché, sont plus ou moins exclusivement broyeurs à rouleaux. Le plus sophistiqué de ces moulins peut moudre le café sans chauffer significativement le marc et, ce faisant, produire des distributions granulométriques très étroites avec un minimum de amendes. Cela fait broyeurs à rouleaux idéaux pour moudre le café, à l'exception du fait qu'ils sont très chers, trop grands et trop complexes pour être utilisés dans les cafés ou les petits torréfacteurs.

Que sont Broyeurs à rouleaux?

Un moulin à rouleaux moud le café en le faisant passer entre une paire de cylindres en acier rainurés qui tournent l'un contre l'autre, forçant le café à passer par l'espace entre les deux. Ils peuvent moudre d’énormes volumes de café, généralement mesurés en kg/heure, ce qui les rend essentiels pour les applications industrielles.

Broyeurs à rouleaux peut également produire des particules de café relativement sphériques, avec une distribution granulométrique très définie et étroite, ce qui explique en partie pourquoi les dosettes d'espresso peuvent produire des extractions aussi élevées en peu de temps (J.Hoffmann, 2015). Multi-étapes broyeurs à rouleaux peut également être configuré pour produire des distributions granulométriques multimodales spécifiques, par exemple si une distribution bimodale est privilégiée pour l'espresso.

Broyeurs à rouleaux utilisés dans le café, ayez toujours au moins 2 paires de rouleaux : la première paire est constituée des pré-briseurs, qui écrasent grossièrement les grains en petits morceaux d'environ 1 mm. La deuxième paire s'applique alors tondre insistez pour « couper » ces morceaux à la taille souhaitée (M. Petracco, 2005). La taille de broyage la plus uniforme est obtenue en utilisant plusieurs étapes de broyage qui réduisent progressivement la taille des particules (RJ Clarke, 1987).

Les rouleaux broyeurs ont des rainures sur leurs surfaces appelées ondulations, conçues pour retenir et couper les grains de manière spécifique. Les rouleaux doivent être coulés et découpés avec une grande précision, ce qui signifie que la fabrication des rouleaux eux-mêmes coûte cher.

Une technique spéciale appelée moulage sous pression centrifuge doit être utilisée, explique le Dr Stefan Schenker, responsable de la Business Unit Café chez Bühler: le métal en fusion est versé dans un moule, qui est ensuite tourné à grande vitesse pour forcer le métal à pénétrer dans les bords du moule et éliminer les bulles ou interstices microscopiques.

Une fois le rouleau coulé, les ondulations des rouleaux doivent ensuite être coupées, généralement selon un léger angle par rapport à l'axe afin qu'elles s'enroulent autour du rouleau, afin d'éviter d'engager toute la longueur d'une ondulation à la fois. En raison des processus de fabrication complexes impliqués, le coût du remplacement des rouleaux s'élève à des milliers, voire des dizaines de milliers de dollars, explique Schenker.

Concassage et découpe

L'obtention d'une distribution granulométrique étroite et de particules plus sphériques nécessite des forces de coupe (tondre) plutôt que d'écraser le grain (compression). Si les rouleaux se déplacent à la même vitesse, les particules sont broyées lorsqu'elles sont attirées dans l'espace rétréci entre les rouleaux, créant ainsi une large gamme de tailles de particules à mesure que les grains se brisent.

Pour produire le mouvement de coupe qui produit une taille de particule plus définie, les rouleaux doivent se déplacer les uns contre les autres à des vitesses différentes. Lorsque cela se produit, les surfaces des rouleaux se déplacent les unes par rapport aux autres, ce qui génère tondre forces sur les particules de café. Broyeurs à rouleaux utilisés pour le café ont généralement des ondulations inclinées en forme de U qui produisent des bords très tranchants - donc ce type de tondre les forces créées sont généralement décrites comme « coupantes » et fonctionnent de la même manière que le mouvement de coupe d'une paire de ciseaux, par opposition au mouvement de « coupe » pur.tondre' forces qui seraient créées par des rouleaux émoussés ou lisses.

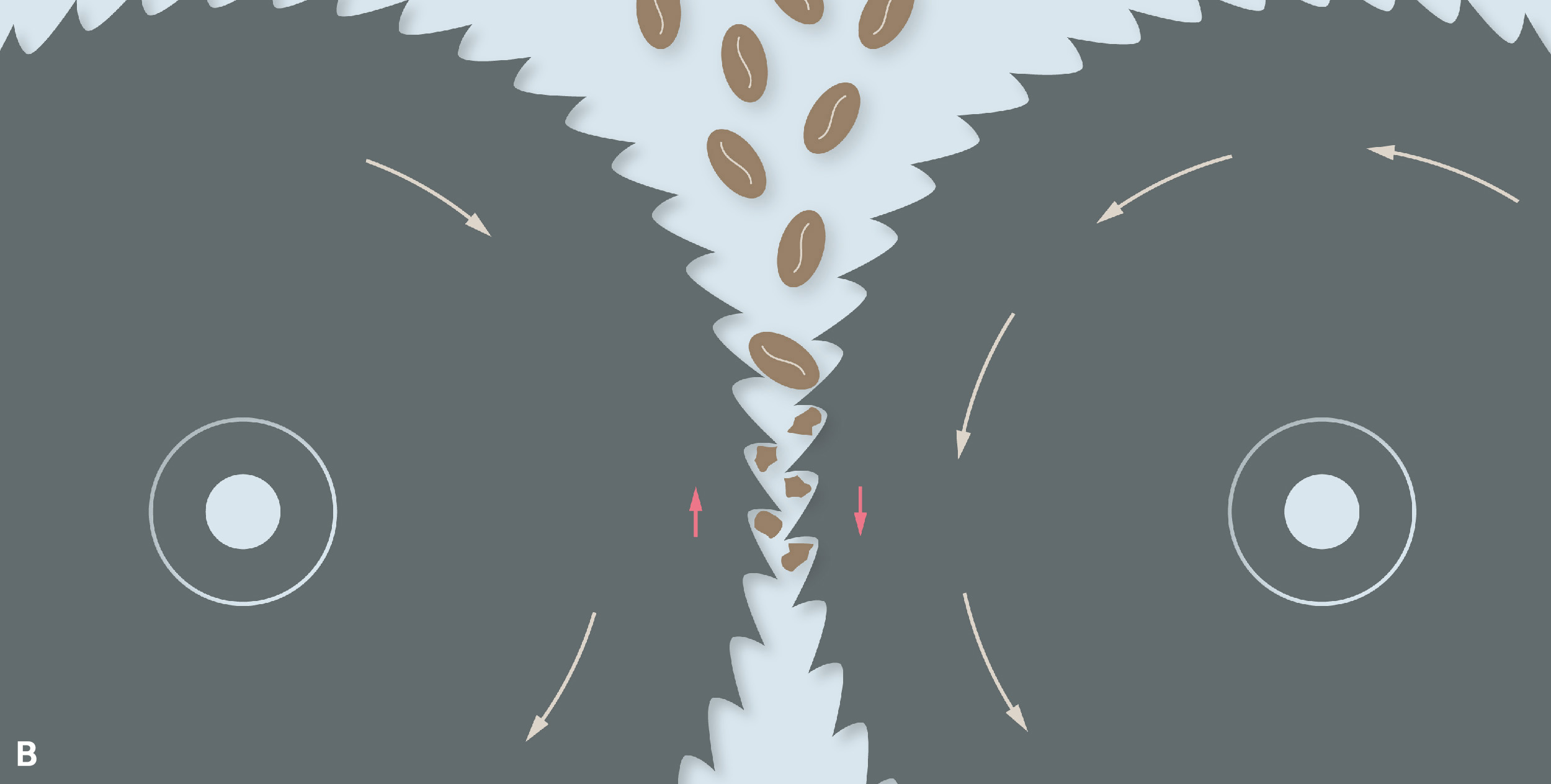

Concassage et découpe broyeurs à rouleaux. Lorsque les rouleaux se déplacent à la même vitesse (a), les grains sont écrasés par compression forces (indiquées par des flèches rouges) lorsqu'elles sont forcées à travers l'espace entre les rouleaux. Lorsque les rouleaux se déplacent à des vitesses différentes (b), les particules sont « coupées » par tondre forces dans des directions opposées (indiquées par des flèches rouges). Bien que les deux rouleaux tournent vers le centre, la différence de vitesse entre eux signifie que les forces exercées sur les particules agissent dans des directions opposées, créant ainsi l'effet de rotation. tondre force nécessaire pour créer l’action de coupe des rouleaux.

Concassage et découpe broyeurs à rouleaux. Lorsque les rouleaux se déplacent à la même vitesse (a), les grains sont écrasés par compression forces (indiquées par des flèches rouges) lorsqu'elles sont forcées à travers l'espace entre les rouleaux. Lorsque les rouleaux se déplacent à des vitesses différentes (b), les particules sont « coupées » par tondre forces dans des directions opposées (indiquées par des flèches rouges). Bien que les deux rouleaux tournent vers le centre, la différence de vitesse entre eux signifie que les forces exercées sur les particules agissent dans des directions opposées, créant ainsi l'effet de rotation. tondre force nécessaire pour créer l’action de coupe des rouleaux.

Contrôler la vitesse relative de chacun des rouleaux individuellement est techniquement difficile et contribue largement à la complexité et à la taille de broyeurs à rouleaux. « Les moulins modernes à 3 étages sont chers parce que le monde des dosettes d'espresso a exigé un saut technologique », explique un technicien en broyeur dans une grande entreprise de torréfaction. "La qualité de mouture dépend de la modulation de la vitesse des rouleaux, ce qui nécessite de nouvelles technologies telles que des inverseurs et de nouveaux moteurs, et les rouleaux nécessitent de nouveaux matériaux et une construction de haute précision."

Ajuster la taille de la mouture

Parce que broyeurs à rouleaux moudre en plusieurs étapes, ajuster correctement la taille de mouture signifie non seulement ajuster l'écart entre la dernière paire de rouleaux, mais aussi ajuster l'écart entre chaque paire. L'ajustement de la taille de l'écart est beaucoup plus complexe que l'ajustement de l'écart entre les éléments concentriques. bavures, et nécessite des mécanismes complexes et coûteux pour le contrôler (M. Petracco, 2005).

Le maintien de l’alignement est un problème particulier. Dans les broyeurs à bavures, où le bavures sont petits et il n'y a que deux axes d'alignement, l'alignement est relativement simple et n'est pas affecté par les changements de taille de mouture. Dans une paire de rouleaux, les deux extrémités doivent être déplacées exactement de la même quantité pour maintenir l'alignement. La distance entre les points d'alignement, et le fait que chaque extrémité doit être parfaitement alignée en trois dimensions, rend l'alignement en broyeurs à rouleaux beaucoup plus compliqué que dans les meuleuses à bavures, et les outils d'alignement des rouleaux constituent une industrie à part entière.

Pour maintenir une distribution granulométrique étroite, plusieurs autres facteurs doivent également être ajustés, notamment les vitesses des rouleaux, la différence de vitesse entre eux, le débit d'alimentation des grains de café depuis la trémie, le nombre d'étapes de mouture utilisées et même le type de rouleaux. utilisé. La meilleure configuration pour une taille de mouture donnée doit être trouvée par essais et erreurs (M. von Blittersdorff & C. Klatt, 2017). Le réglage de la mouture n'est donc souvent pas une simple question d'ajustement de l'écart entre les rouleaux, mais un processus long qui nécessite un opérateur qualifié et peut impliquer de changer de rouleau ainsi que d'ajuster de nombreux autres paramètres.

Taille du rouleau

La première étape dans la production d’un broyeur à rouleaux compact serait de réduire la taille des rouleaux. Il existe cependant deux contraintes majeures sur la taille du rouleau :

Premièrement, le diamètre est limité en raison de la manière dont les grains de café entrent dans le rouleau. "Vous avez besoin d'un certain angle [entre les rouleaux] appelé angle d'alimentation, qui limite la taille du rouleau", explique Schenker. Cela signifie que les plus petits rouleaux efficaces pour le café mesurent 200 mm de diamètre, dit-il, ce qui impose une limite stricte à la capacité de réduction de ces moulins.

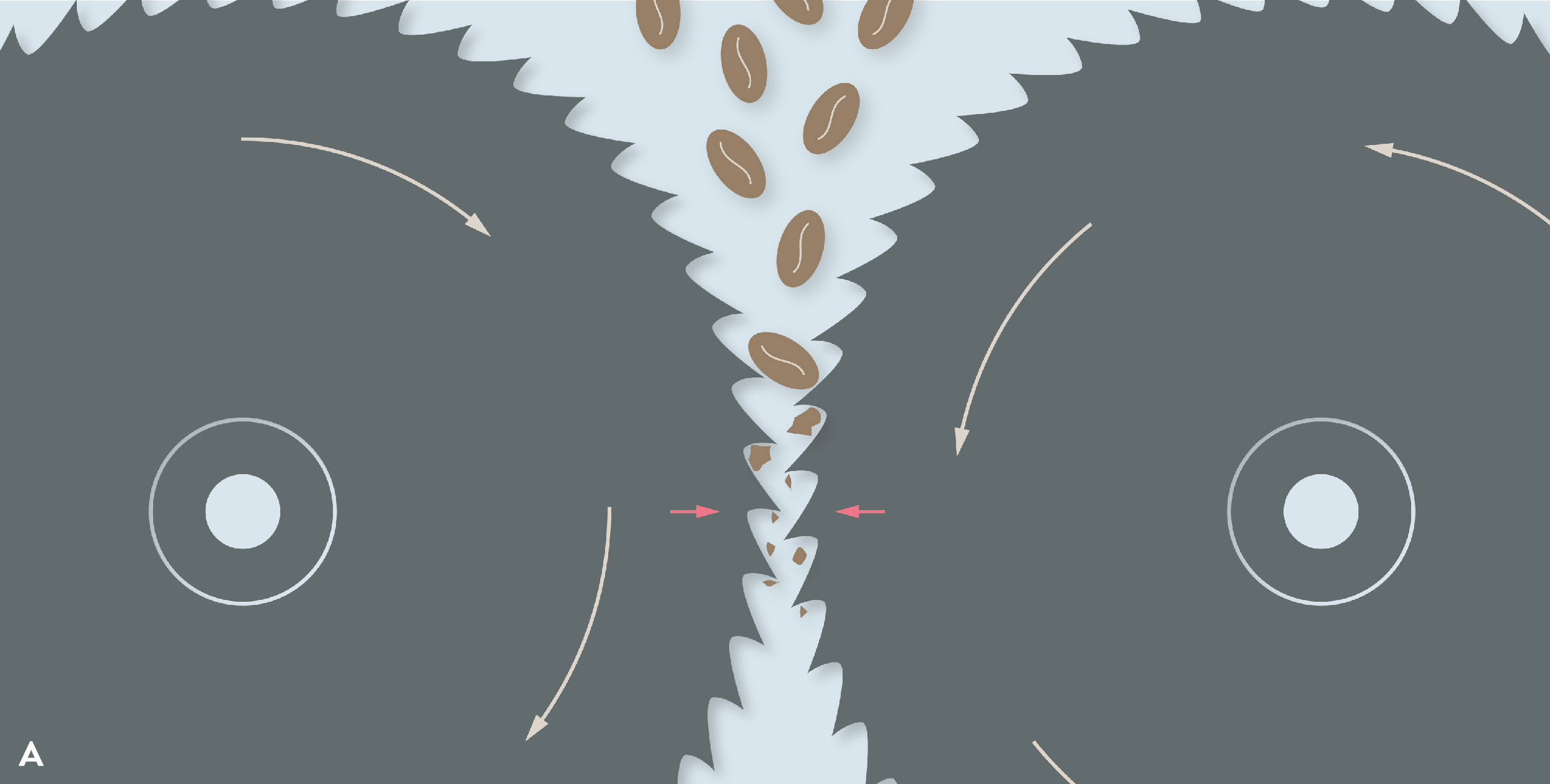

L'angle d'alimentation, également appelé angle de pincement, est l'angle entre les rouleaux au point où ils entrent en contact avec le grain (indiqué en rouge). Les rouleaux plus petits (b) ont un angle d'alimentation plus grand, ce qui affecte leur capacité à attirer le café dans l'espace entre les rouleaux.

L'angle d'alimentation, également appelé angle de pincement, est l'angle entre les rouleaux au point où ils entrent en contact avec le grain (indiqué en rouge). Les rouleaux plus petits (b) ont un angle d'alimentation plus grand, ce qui affecte leur capacité à attirer le café dans l'espace entre les rouleaux.

La deuxième limitation est liée aux systèmes de refroidissement. Parce que le diamètre des rouleaux doit être bien plus grand que l'épaisseur du bavures, ils se dilatent beaucoup plus lorsqu'ils sont soumis à la chaleur que bavures faire. Lors de la mouture d'un expresso, l'écart entre les rouleaux n'est que de quelques microns, donc même une légère expansion de l'acier peut causer des problèmes, explique Schenker.

Broyeurs à rouleaux sont généralement refroidis avec de l'eau coulant à travers le noyau du rouleau. Ce type de mécanisme de refroidissement n'est possible qu'avec une certaine longueur de rouleau, ce qui limite leur taille, dit-il. "Si vous vouliez vraiment un résultat cohérent, un refroidissement serait nécessaire."

Quelle petite peut Broyeurs à rouleaux Être?

La taille des mécanismes nécessaires pour définir et ajuster l'écartement et la vitesse de meulage, ainsi que la complexité impliquée dans l'obtention des bons réglages, signifient que même le plus petit broyeurs à rouleaux ne sont pas pratiques dans les cafés.

Il existe cependant quelques exemples de plus petits broyeurs à rouleaux là-bas. Broyeurs à rouleaux sont couramment utilisés pour broyer les grains destinés au brassage, par exemple, et à cet effet, il est même possible d'acheter de petits moulins à manivelle. Cependant, les exigences particulières de la mouture du café font que ce type de moulin ne fonctionnera pas bien pour le café. « Le café est l'un des processus de mouture les plus difficiles que l'on puisse trouver dans l'industrie alimentaire », explique Schenker. "La distribution granulométrique est très importante et le café a des propriétés délicates : il colle partout à cause des huiles et de l'électricité statique."

Étant donné que la distribution granulométrique n'est pas aussi importante dans le brassage de la bière, ces moulins peuvent être fabriqués avec des mécanismes beaucoup plus simples qui écrasent simplement les grains. Cependant, cela les rend inutiles pour une utilisation dans le café, où un broyeur à meules équivalent peut produire un bien meilleur résultat. qualité de mouture.

"Bühler travaille actuellement sur un broyeur à rouleaux à plus petite échelle appelé Grindprecise, conçu pour une haute précision mais un débit plus faible, par exemple pour le remplissage de systèmes de capsules", explique Schenker. Cependant, même ce broyeur à petite échelle sera conçu pour des volumes d'environ 50 à 200 kg par heure. Le le plus petit broyeur à rouleaux commercial disponible pour le café comporte deux paires de rouleaux au lieu des trois habituels et utilise des rouleaux inhabituellement petits de 140 mm, mais le corps principal mesure toujours plus d'un mètre de haut et un demi-mètre de large, même sans inclure le support et la trémie.

Il y a aussi broyeurs à rouleaux conçus pour une utilisation en laboratoire, qui ont les mêmes mécanismes que leurs cousins de taille normale, et utilisent des rouleaux du même diamètre mais de longueur beaucoup plus petite. Ceux-ci peuvent être utilisés pour tester différentes configurations afin d’obtenir la distribution granulométrique idéale. Cependant, en raison des mécanismes complexes requis, ces équipements restent très volumineux par rapport aux meuleuses à disques.

"Broyeurs à rouleaux Il faut trois paires de rouleaux pour une mouture fine, plusieurs moteurs puissants, des grattoirs pour garder les rouleaux dégagés et un mécanisme d'alimentation pour garantir que les grains sont introduits uniformément dans les rouleaux », explique Schenker. « Dans une meuleuse à disque, tout ce travail est effectué en une seule étape. »

L'avenir

Compte tenu non seulement des limites de taille et de coût, mais également des ajustements complexes impliqués dans la définition d'une taille de mouture, broyeurs à rouleaux restent peu pratiques pour une utilisation à petite échelle. Toutefois, cela ne signifie pas qu'il sera impossible de construire un laminoir plus petit à l'avenir, explique Schenker. « Si vous me demandiez si c'est possible, je dirais théoriquement oui. Cela resterait néanmoins encombrant et coûteux, mais il faudrait en même temps faire des compromis sur certaines choses.

La précision de fabrication s'améliore constamment et de nouveaux revêtements et matériaux tels que la céramique offrent une dureté et une rigidité accrues. L'écart de rouleau et l'alignement dans le moderne broyeurs à rouleaux peut être contrôlé par ordinateur, permettant d'effectuer des ajustements mineurs de la taille de la mouture pendant le fonctionnement plutôt que lorsque le broyeur est arrêté (D Ephraïm, 2006), ce qui constitue une étape importante vers une plus grande facilité d’utilisation.

Il convient de noter que l'accent mis sur la qualité de la mouture est un phénomène relativement récent, souligne Schenker. « De plus en plus de fabricants ont pris conscience de l'importance réelle de la distribution granulométrique. Avec l'apparition des systèmes de capsules, cela a radicalement changé », dit-il. "Au cours des 5 à 7 dernières années, cela est devenu plus important, mais cela dépend vraiment de l'application : pour les paquets de café filtre vendus au détail, personne ne se soucie vraiment [de la distribution granulométrique]." Même certains grands fabricants ont mis du temps à passer à broyeurs à rouleaux, il dit. « J'ai même vu de grandes usines utiliser une trentaine de broyeurs à disques au lieu d'un broyeur à rouleaux. »

Peut-être que cela signifie que, comme broyeurs à rouleaux devenir plus largement adopté, le coût pourrait diminuer quelque peu, même s’il existe des limites sur la taille. Cependant, la qualité de mouture offerte par les broyeurs à meules s'améliore également, par exemple avec nouveaux matériaux et les conceptions de bavures, ou un meilleur contrôle sur vitesse de broyage et température, ce qui pourrait réduire l'écart qui existe actuellement entre les broyeurs à bavures et broyeurs à rouleaux.

0 commentaires